工艺

ALD – 真空下金属的高科技解决方案

真空和金属有什么共同点?

金属可以在没有空气(真空)的情况下产生较高的纯度和质量。ALD是相应的真空炉和真空工艺的领先供应商之一。我们从事各个领域的真空冶金和真空热处理,提供高科技产品和服务。在现代高效生产系统中应用这些金属制造工艺将大幅降低成本。在加工昂贵材料时进行回收利用有助于实现经济成本效益。

初次&二次熔炼

真空感应熔炼

在二次熔炼中,真空感应熔炼(VIM)是最常用的工艺之一,二次熔炼主要针对精炼、液态处理、化学成分和温度的调整。 真空感应熔炼在制造特种合金过程中不可或缺,特种合金必须在真空中或在惰性气体环境中进行冶炼,因为它们易于环境中的氧发生反应。

VIM产品的典型市场是航空工业、高温合金、电子应用和特种钢。

VIM产品的典型市场是航空工业、高温合金、电子应用和特种钢。

重熔

电子束熔炼对于高熔点(Ta,Nb,Hf)金属和活性金属(Ti,V,Zr)的熔炼具有重要意义。熔炼工艺将采用高功率电子束枪作为最灵活的电源,在高真空无陶瓷坩埚中进行。其精炼能力使得电子束熔炼工艺成为生产金属靶材等最高纯度电子材料以及通过电子束冷炉膛精炼大量生产钛的理想方式。该工艺允许钛废料再利用以重熔航空航天应用材料,不存在污染风险。

电渣重熔(ESR)和真空电弧重熔(VAR)广泛用于改进铸锭的精炼和控制凝固结构。

ESR技术用于生产重量较轻的工具钢和高温合金锭,但也用于生产重量高达200吨的锻锭。ESR工艺的特点是不仅能够生产圆形或方形锭,还可以生产矩形板。

一般来说,ESR工艺提供非常高的、一致化的和可预测的产品质量。精细控制的凝固将提高结构的完整性和可靠性。这就是为什么ESR被公认为当今航空航天、核工业以及能源工程等行业所采用的高性能高温合金的优选生产方法。其它重要的应用领域有模具钢、电子应用、国防和工程钢。

VAR被广泛用于提高标准空气熔炼或真空感应熔炼铸锭的清洁度和细化结构,然后被称为自耗电极。VAR钢和高温合金以及钛和锆及其合金被用于许多高完整性应用中,这些应用对于最终产品的基本要求是具备清洁度、均匀性、更高的抗疲劳和断裂韧性。航空航天、发电、医疗和核工业依赖于这些先进重熔材料的性能。

真空精密铸造

用于飞机和工业燃气轮机的涡轮叶片和叶片等大部分真空熔模铸件由镍基高温合金在真空感应熔炼和熔模铸造炉中制造而成。在真空熔模铸造炉中,先对主合金成分进行感应熔化,然后注入到熔模中。铸件的凝固结构可以是等轴的(E)(不受控制,从外部到内部),或者通过使用附加的模具加热器,形成定向凝固(DS)或单晶(SC)。

在接近合金熔化温度的高温条件下,DS/SC部件的强度增强。

液态金属冷却(LMC)工艺改进大型DS/SC部件的凝固条件。在LMC工艺中,将模具浸入液态锡冷却浴以将部件凝固。从部件中提取热量是基于热传导和对流,这明显优于传统DS/SC工艺的辐射热量提取。较大的温度梯度对于生产大型DS/SC部件尤其重要,例如用于固定式燃气轮机的涡轮叶片和叶片。

冷壁感应熔铸

当以严格的清洁度和安全性要求加工活性材料(如钛、锆或金属间化合物合金)和高温材料时,冷坩埚感应熔铸法是克服陶瓷坩埚感应熔炼方法主要局限性的解决方案。

- 铜坩埚避免了炉料的所有污染;

- 熔体的电磁搅拌实现了熔体的卓越热化学均匀化;

冷壁感应坩埚由多个水冷铜段制成,允许感应场耦合和加热炉料。感应场在整个熔炼过程将产生剧烈搅拌的熔体,实现了卓越的热化学均匀性。

热障涂层

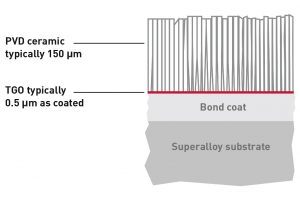

热障涂层(TBC)厚度可达150μm,用于所有现代航空发动机,以保护发动机最热区的涡轮叶片和叶片。目前的工业标准是利用氧化钇进行局部稳定的氧化锆(ZrO2)陶瓷涂层(例如7YSZ)。

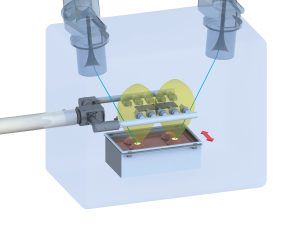

高速电子束蒸发(EB-PVD)由于在技术和成本性能之间具有极好的平衡性,已被应用于此类涂层。通过进料配置达到高生产率,这就确保了在涂装室通风之前需要几天的生产时间,并将新锭料带入机器。可编程的基板角度运动取决于涂装过程中的部件转动速度,这将实现复杂部件几何可控制的厚度分布。通过偏转控制系统ESCOSYS©,保持了涂层厚度和基板温度的恒定蒸发。通过使用多锭选项,可实现由两种不同材料组成的TBC。先进涂装机可使用最多四个基板装载和卸载站以实现最大生产率。

金属粉末生产 – 惰性气体雾化

在真空或受控惰性气体气氛中感应熔炼金属原料和合金,结合惰性气体雾化,这是生产大量优质球形金属粉末的主要方法。在惰性气体雾化过程中,液态金属流经高压惰性气体,高压惰性气体将熔融金属流分解成液滴,液滴在飞行中凝固成球形粉末颗粒。该工艺能够以特定的质量标准,比如球形、良好的流变流动特性、确定的颗粒尺寸、低的氧气和氮气浓度以及高的纯度,实现金属粉末的低成本和可靠生产。生产的粉末作为原材料,用于或通过3D金属打印、AM、MIM和HIP工艺加工成零件和涂层,广泛用于航空、汽车、医疗、电子和工具行业等严苛应用领域,甚至家居用品市场。ALD提供具有不同熔炼配置的各种组合熔炼和雾化系统,以满足广泛的特殊材料要求,从而能够生产镍超合金、高级钢、钴铬以及活性的、耐火的和贵金属合金粉末。

硅熔炼和结晶

熔化纯硅原料,再进行定向的硅凝固(DSS),进而铸造多晶、HPM和单晶硅锭,这是太阳能电池和模块生产链中的关键环节。DSS工艺不仅直接影响可实现的电池和模块的效率,而且直接影响产量、生产率和生产批量,并在一定程度上决定了光伏发电的最终成本结构。 在

此工艺中,硅原料将在温度高达1500℃的SiN涂层SiO2坩埚内熔化,且坩埚由石墨毡制成的绝缘加热区包围。随后,打开加热区底部绝热层,并通过放置在加热区下面的冷却装置同时冷却坩埚底部,这样便在同一坩埚中开始可控硅结晶。该工艺将继续进行结晶、退火、以及硅锭在惰性气体条件下的冷却。![]()

由ALD设计和制造的SCU(硅结晶单元)系统是公认的DSS炉型之一,在世界各地广泛用于生产5-8代硅锭。SCU炉设计完全满足硅锭低成本生产的要求,在所得到的钢锭质量、生产率和运营成本方面优于其它DSS炉型设计。

特殊工艺

感应加热石英管炉(IWQ炉)

IWQ炉用于在高温下的真空或受控惰性或活性气氛中加热和处理各种不同的材料,例如金属、金属合金和玻璃。在IWQ工艺中,通过一个感受器或直接通过电荷载体进行原料的能量耦合。原料从加热元件中分离出来,并在纯空气中进行加工。所以,在IWQ炉中加热的材料具有高纯度,因为感应加热源与被加工材料之间不存在化学作用。IWQ炉具有模块化设计,可以适应许多特殊应用,比如热处理、烧结、金属蒸馏和上釉工艺。

高真空电阻炉(WI)

WI炉用于工业和研究中的特殊高温工艺,比如真空退火、脱气和精炼、金属和陶瓷烧结、真空和活性金属钎焊以及真空材料测试,其对真空度有非常高的要求。WI工艺使用电阻加热元件,该电阻加热元件将热量均匀地传递到待加工材料中,并使得处理室中的热量和温度分布均匀。Wi炉配备有扩散泵或涡轮分子泵,以达到小于1 * 10-7毫巴的极限真空度。根据应用和材料要求,真空以及惰性、氧化或还原性气氛均可应用于WI工艺。

真空玻璃成型炉(TMS)

TMS炉用于玻璃板的热加工和成形/成型。在TMS工艺中,首先使用电阻加热元件将玻璃板加热到玻璃体和转变温度以上。然后采用特殊模具通过真空拉深工艺将软粘玻璃体制造成设计的形状。利用TMS炉生产的个性化设计的玻璃产品、表面和壳体可用于消费产品,比如智能手机或平板电脑、电脑和电视显示器以及消费市场的许多其它应用。

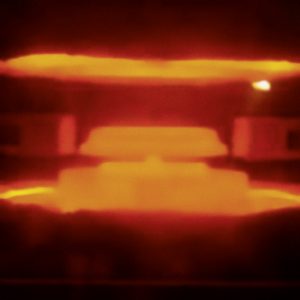

热等温锻造(HIF)

由高温合金或钛合金制造而成的旋转对称喷气发动机部件在高温下必须保持高强度,通常采用热等温锻造(HIF)工艺生产。近年来,热等温锻造已发展成为生产“近终形”高质量部件的重要工艺,对于许多应用来说也是必不可少的。 ALD的HIF系统

- 多区钢坯加热炉

- 多区模具加热系统

- 微处理器温度控制

- 机械手真空隧道

- 多轴零件机械手

- 工艺文件

真空近终形锻造 对于工件冶金一致性的要求是超塑性变形,这可以在窄的温度带内通过极低的变形率实现。如果锻造是在超塑性条件下进行,则保持一定的参数时,工件中只有小的应力发生,并且晶粒尺寸几乎保持不变。这种变形方法的另一个优点是“近终形”潜力,以及相关的材料节省,另外大大减少后续加工的需要。

对于工件冶金一致性的要求是超塑性变形,这可以在窄的温度带内通过极低的变形率实现。如果锻造是在超塑性条件下进行,则保持一定的参数时,工件中只有小的应力发生,并且晶粒尺寸几乎保持不变。这种变形方法的另一个优点是“近终形”潜力,以及相关的材料节省,另外大大减少后续加工的需要。

真空热处理

概述

表面反应,例如部件的氧化或脱碳等,是金属在大气环境热处理中所不可避免的。据验证,在10-2~10-3毫巴范围内的真空气氛质量与工业气体相差无几。因此,真空将以简单和经济的方式提供生产和控制保护气体气氛的可能性。 退火 真空退火应用于当需要使金属材料产生特定的材料特性而不需要发生不期望的表面反应时。通常,这些部件被逐步加热到退火温度并保持一定时间,这取决于部件的几何形状和材料。随后,将部件冷却至环境温度。真空退火工艺实例如下:

- 氢脱气退火

- 正常化

- 软退火

- 去应力退火

- 消磁退火

- 光亮退火/溶液退火

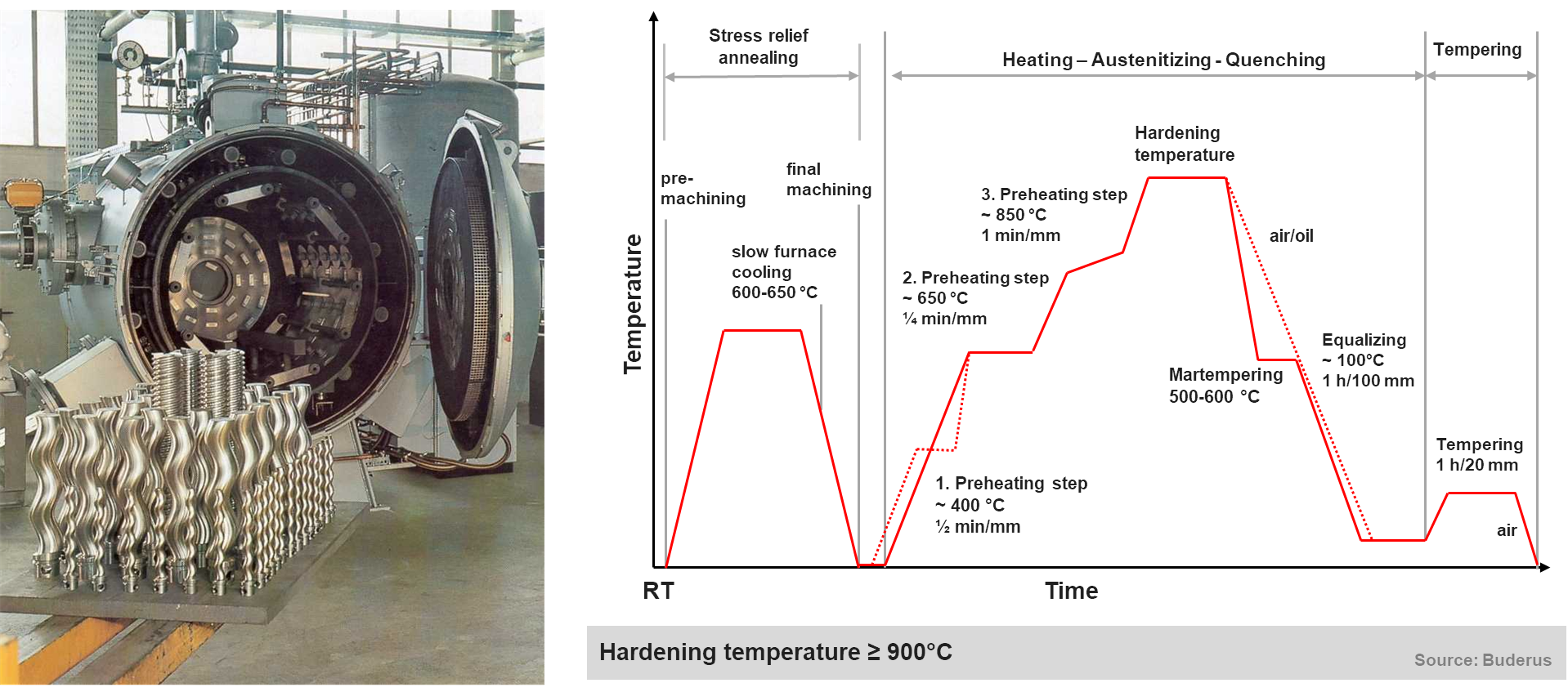

淬火和回火

在真空淬火和回火过程中,工件将经历不同的温度/时间程序,才能获得微观结构的变化。在大多数情况下,其目标是提高硬度。因此,部件将通过一个或多个步骤加热到奥氏体化温度。在奥氏体化完成后,部件以高的淬火速度淬火,以便将奥氏体转变为马氏体,从而获得期望的硬度增加。执行淬火时使用氮气、氩气或氦气等气体在最高20巴的压力下进行。根据材料和应用,部件在淬火后将在真空设备或保护设备中进行一次或多次回火,以获得所需的强度和韧性。

真空表面淬火

真空表面淬火用于获得具有坚固结实核心和坚硬耐磨表面的部件。它应用于提高动态加载部件的疲劳极限。

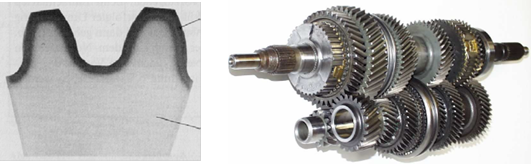

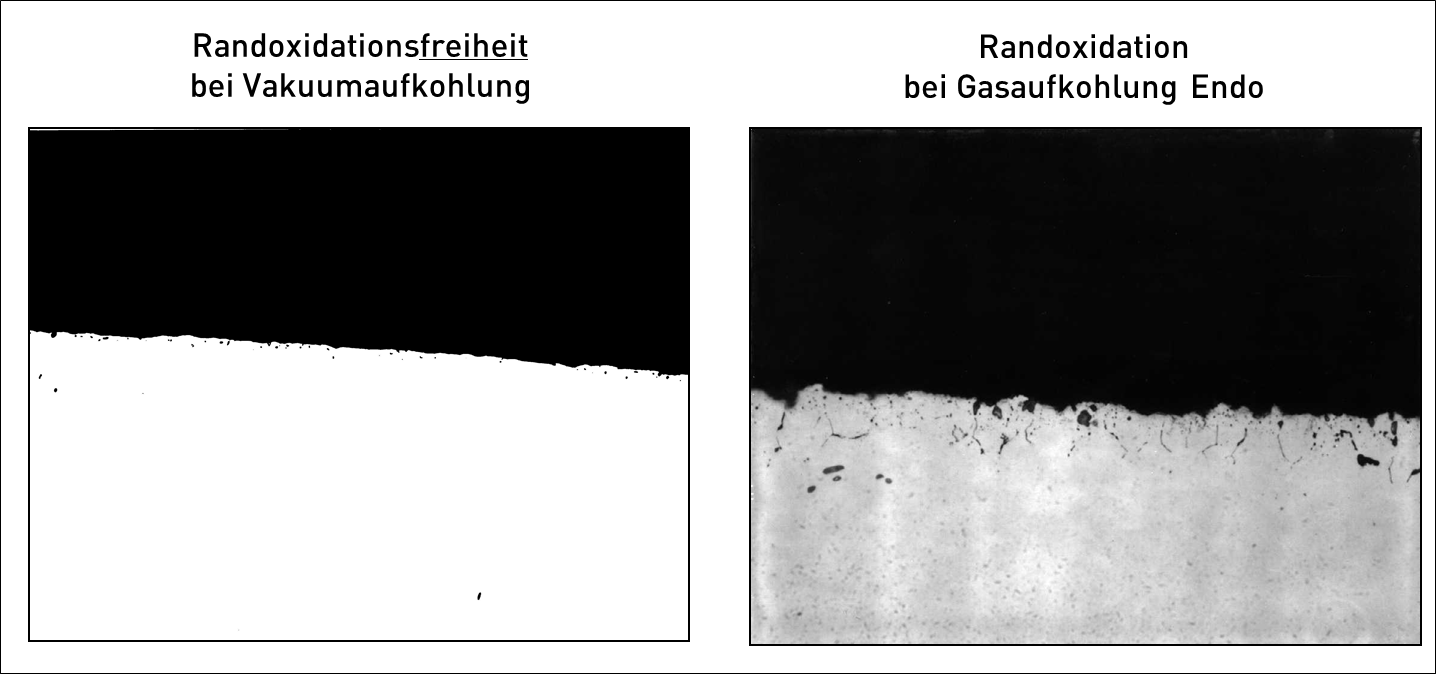

低压渗碳

利用高压气体淬火低压渗碳工艺进行表面淬火是金属工件表面硬化的一种新型热处理技术,被广泛应用于整个机械工程领域,特别是汽车工程。低压渗碳(LPC)是在无氧条件下,在5~15mbar的压力范围和870~1050℃的温度范围内进行的表面淬火工艺。对于渗碳,将使用无氧碳氢化合物,比如乙炔(C2H2),偶尔采用丙烷(C3H8)。

低压渗碳具有以下优点:

- 快速碳迁移,即渗碳周期短

- 无晶间氧化,即优良的部件质量

- 良好的深度均匀性

- 采用高渗碳温度

- 因无需调节而实现了低能耗

- 低气态和热排放

- 简易工艺控制

- 低气体消耗

- 易于生产整合

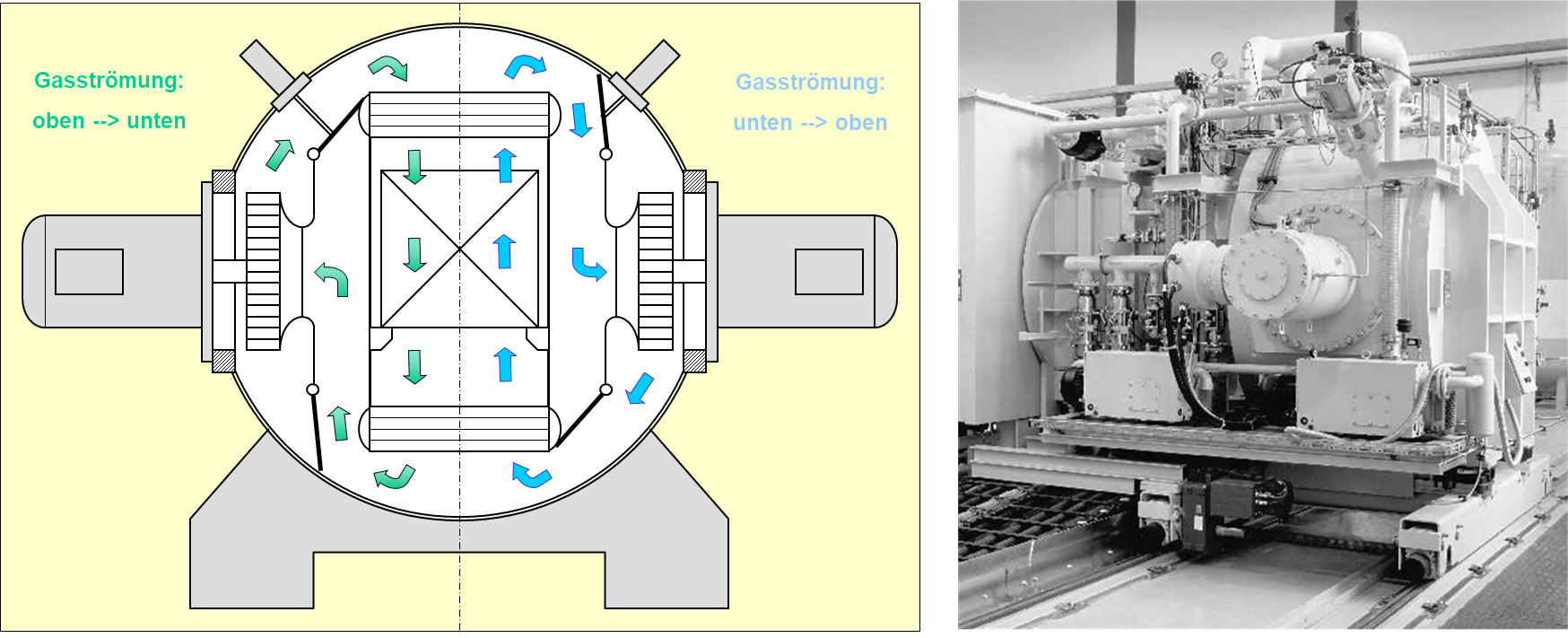

高压气体淬火

在高压气体淬火过程中,之前经过奥氏体化和热化学处理的部件将在惰性气体流中以及2巴和20巴的压力范围内进行淬火。相比于用油、聚合物或水进行的液体淬火,高压气体淬火是一种对环境友好、变形小的淬火工艺。通过提高气体压力和气体速度,以及通过开发单独的淬火室,即所谓的“冷室”,高压气体淬火已被公认为适用于低合金渗碳钢和热处理钢的淬火工艺。

与液体淬火相比,“干法”气体淬火具有以下优点:

- 淬火强度可由气体压力和气体速度控制

- 部件热处理后表面清洁,部件无需清洗

- 对环境无害的工艺(无需处理油、盐浴残留物或洗涤剂残留物)

- 可以减少热处理变形(部件几何形状和尺寸的变化)

- 可以将热处理整合到生产线上

真空钎焊

高温钎焊是一种连接技术,只要材料和设计适合钎焊,就可以形成与基材具有相似机械和化学性能的化合物。它被广泛应用于制冷空调技术以及交通、能源和工艺技术的众多领域。 在高温钎焊中,钎料将在900°C以上的温度下熔化但不会流动,由此基材保持固体。同时形成实心金属接头,其性能可受工艺影响。另一方面,大型的、形状复杂的部件和较小的数量将在单室真空装置中进行高温钎焊。 真空钎焊(10-1至10-6 mbar)具有很多优点。

- 由于氧化物和金属在加热过程中的不同热膨胀,不会导致破碎氧化层的重复氧化

- 通过在真空中高温还原金属氧化物而获得良好的润湿性

- 防止钎焊间隙中的气体夹杂物

- 无空隙,高强度化合物

加压真空烧结

在粉末冶金中,压紧的细晶粒半成品或成品部件都是通过多阶段工艺生产的。金属粉末用模压工具或模压机机械地压制成生坯。以下超压烧结工艺从脱蜡步骤开始,其中粘合剂将在真空或氢气气氛中从生坯部分除去。然后在1400℃至1500℃的温度范围内进行真空烧结。真空烧结后,在相同的温度水平下,例如在60或100巴氩气下进行后续的超压烧结。最后,通过循环氩气的方式将硬金属冷却至室温。  我们设计了整合多个脱蜡系统和快速气体冷却装置的先进超压烧结炉,所有工艺步骤可以在一个炉室内完成。这实现了最佳硬质金属性能在均匀性、耐久性、硬度、孔隙率和磁性饱和度方面的显著成本效益。

我们设计了整合多个脱蜡系统和快速气体冷却装置的先进超压烧结炉,所有工艺步骤可以在一个炉室内完成。这实现了最佳硬质金属性能在均匀性、耐久性、硬度、孔隙率和磁性饱和度方面的显著成本效益。