HIF – Heißisothermisches Schmieden unter Vakuum für endkonturnahe Schmiedestücke

Das heißisothermische Schmieden (HIF) ist eine wichtige Methode zur Herstellung rotationssymetrischer endkonturnaher Schmiedestücke geworden. Hauptanwendung sind Schmiedeteile aus Titan oder Superlegierungen, die sich schwer formen lassen und hohen Belastungen ausgesetzt sind, für die Luftfahrtindustrie.

Erfolgt das Schmieden unter „superplastischen“ Bedingungen, treten im Werkstück nur geringe Spannungen auf und die Korngrößen bleiben nahezu unverändert. Isothermisches Schmieden wird üblicherweise bei Arbeitstemperaturen von 1.050 bis 1.200 °C für Superlegierungen oder 900 bis 1 050 °C für Titanlegierungen durchgeführt.

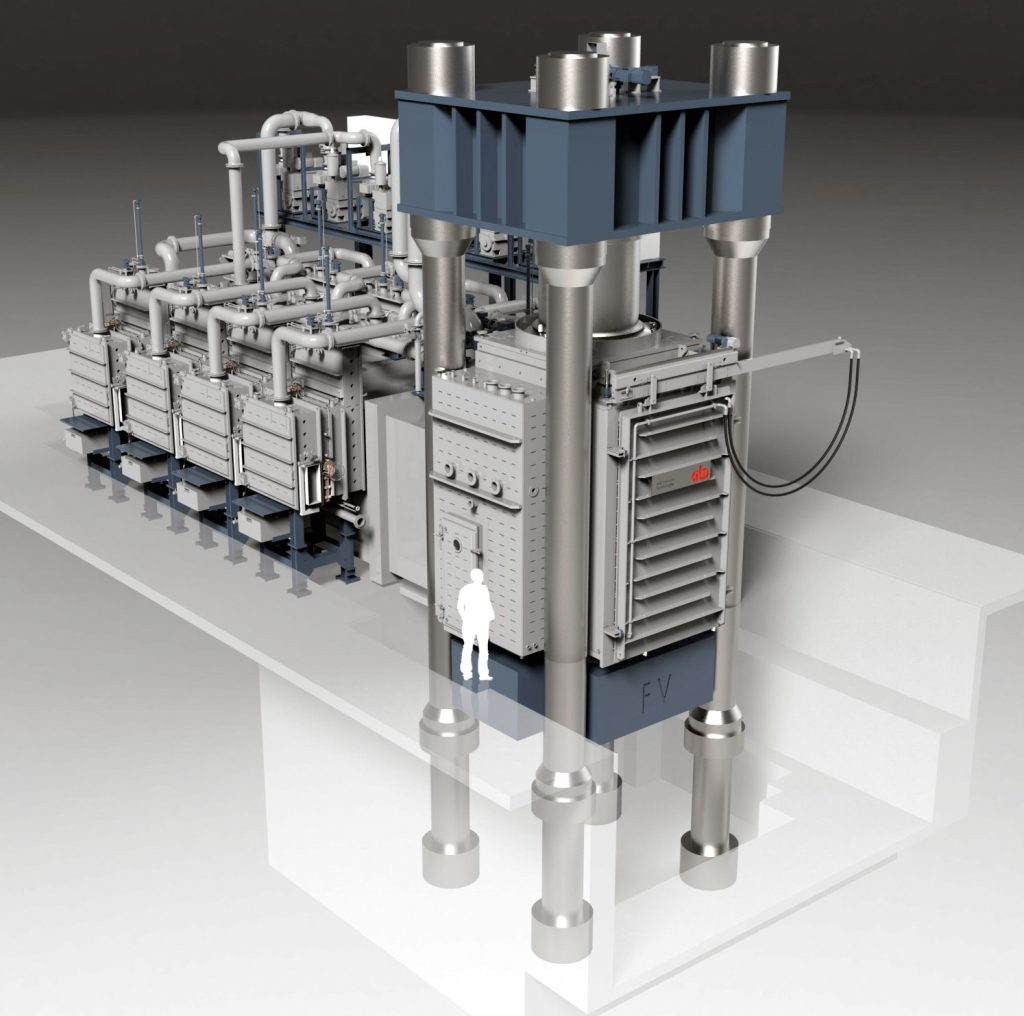

HIF System

Ein HIF System erfüllt nicht nur die aktuell strengsten Qualitätsstandards, sondern ist auch Anforderungen der Luftfahrtindustrie und Energiewirtschaft gewachsen, angetrieben von zukünftigen Herausforderungen.

- Mehrzonige Rohlingheizöfen für eine gleichmäßige Temperaturverteilung

- Mehrzoniges Heizsystem für Gesenk und Gesenkstapel zur optimalen Vorbereitung des Presswerkzeugs

- Präzise Temperaturregelung per Mikroprozessor

- Manipulatortunnel für modulare Ofenanordnungen

- Mehrachsiger Manipulator für die vollautomatische Werkstückhandhabung

- Teileeinschleuskammer mit externer Teilezuführung und -entnahme

- Kurze Zyklen dank leistungsstarkem Vakuumsystem und optimierte Kammerkonstruktion

- Steuerschrank mit SPS und Bedienerstation einschließlich Prozessvisualisierung und möglichem Anschluss an ein Produktionsleitsystem

- Kundenspezifische Ofenkonzepte für kosteneffektive Produktionsanlagen

Das Schmieden hochlegierter Werkstoffe erfolgt besonders im Falle der Luftfahrtindustrie unter Vakuum oder Schutzgasatmosphäre. Um im Schmiedestück eine feine Kornstruktur zu erhalten, weisen Rohlinge und Gesenk die gleiche Temperatur auf und die Umformung erfolgt bei sehr niedrigen Geschwindigkeiten.

Unter diesen “superplastischen” Bedingungen hergestellte Teile weisen die von der Luftfahrtindustrie und Energiewirtschaft geforderte hochpräzise Dimensionsstabilität sowie einen geringen Nachbearbeitungsbedarf auf.

Neben der Produktionsanlage mit einem Vakuumtunnel sind andere Konzepte auch für Forschung und Entwicklung verfügbar.

Kontakt

Herr Björn Sehring

T: + 49 6181 307 3341

E: Bjoern.Sehring@ald-vt.de

Herr Jürgen Hotz

T: +49 6181 307 3228

E: Juergen.Hotz@ald-vt.de

Herr Stefan Kunkel

T: +49 6181 307 3252

E: Stefan.Kunkel@ald-vt.de