Технологии

ALD – высокотехнологичные решения для металлов в вакууме

Что общего имеют металл и вакуум?

В вакууме можно производить металлы повышенного качества и чистоты. ALD является одним из ведущих поставщиков вакуумных печей и вакуумных технологий. Мы предлагаем высокотехнологичные продукты и услуги во всех сферах вакуумной металлургии и вакуумной термообработки. Использование этих технологий производства металлов в современных эффективных печах позволяет существенно сократить расходы. Переработка отходов от обработки дорогих материалов позволяет еще больше повысить экономичность процесса.

Первичное и вторичное плавление

Вакуумно-индукционное плавление

Вакуумно-индукционное плавление (VIM) – один из наиболее часто используемых процессов  вторичной металлургии, применяется для рафинирования расплава в жидком состоянии, получения точного химического состава и необходимой температуры. Вакуумно-индукционное плавление незаменимо для производства специальных сплавов, которые должны плавиться в вакууме или атмосфере инертного газа из-за своей повышенной химической активности. Типичные рынки для технологии VIM – это авиакосмическая промышленность, производства жаропрочных сплавов (т.н. суперсплавов), сплавов для электроники и специальных сталей.

вторичной металлургии, применяется для рафинирования расплава в жидком состоянии, получения точного химического состава и необходимой температуры. Вакуумно-индукционное плавление незаменимо для производства специальных сплавов, которые должны плавиться в вакууме или атмосфере инертного газа из-за своей повышенной химической активности. Типичные рынки для технологии VIM – это авиакосмическая промышленность, производства жаропрочных сплавов (т.н. суперсплавов), сплавов для электроники и специальных сталей.

Переплав

Плавление электронным лучом имеет важное значение при плавлении металлов с большой температурой плавления (Ta, Nb, Hf), и с большой химической активностью (Ti, V, Zr). Процесс плавления происходит под высоким вакуумом без контакта с керамикой с помощью мощной электронно-лучевой пушки, которая является самым гибким источником энергии. Её возможности по рафинированию делают процесс электронно-лучевого плавления идеальным для производства электронного материала наивысшей чистоты, в том числе для производства мишеней для ионного распыления, а также для массового производства титана посредством электронно-лучевого рафинирования в холодной ванне. Этот способ используется для повторного использования отходов титана при переплавке материала для авиакосмической промышленности без риска загрязнения.

Электрошлаковый переплав (ESR) и вакуумно-дуговой переплав (VAR) широко используются как технологии улучшенного  очищения и контролируемой кристаллизации литых слитков.

очищения и контролируемой кристаллизации литых слитков.

Технология ESR используется для производства как слитков из инструментальных сталей и суперсплавов с небольшим весом, так и тяжелых заготовок под ковку с весом до 200 тонн. Особенностью процесса ESR является возможность производить слитки круглого и четырёхугольного сечения, а также блюмы квадратного сечения.

В целом, процесс ESR позволяет достигать высокое, последовательное и предсказуемое качество продукта. Точно контролируемая кристаллизация улучшает прочность и целостность структуры. По этой причине процесс ESR рассматривается как предпочтительный метод производства для суперсплавов с высокими характеристиками, которые используются в современном производстве в авиакосмической и электротехнической индустрии. Другие важны области применения – это инструментальные и штамповые стали, электротехническая отрасль, стали для машиностроения.

Литьё по выплавляемым моделям в вакууме

В большинстве своём детали, произведенные методом литья по выплавляемым моделям в вакууме, такие как лопатки для авиационных и индустриальных турбин, выполнены из суперсплавов на основе никеля. В вакуумных печах плавится мерная шихтовая заготовка с точным химическим составом. Этот расплав сливается в керамическую форму. Структура кристаллизации литых деталей может быть равноосная (E) (неконтролируемая, от стенок) или, при применении дополнительного элемента для подогрева формы, направленная (DS) или монокристаллическая (SC).

Детали с равноосной и монокристаллизацией обладают повешенной прочностью при больших температурах, которые находятся радом с температурой плавления сплава.

Улучшенные условия кристаллизации для больших деталей с направленной и монокристаллизацией достигаются специальным процессом охлаждения жидкого металла (охлаждение в жидком металле, LMC). В процессе LMC для кристаллизации деталей керамическая форма опускается в ванну с жидким оловом. Отвод тепла от деталей основан на теплопроводности и конвекции, что намного эффективнее, чем охлаждение тепловым излучением в обычном процессе направленной и монокристаллизации. Большие температурные градиенты особенно важны для производства больших деталей с направленной и монокристаллизацией, например лопаток стационарных газовых турбин.

Плавление и разливка в тигле с холодной стенкой.

Когда плавят металлы, такие как титан, цирконий или интерметаллиды и жаропрочные материалы со строгими требованиями к чистоте и безопасности процесса, вместо керамического тигля используется водоохлаждаемый медный.

- Медный тигель не загрязняет сплав

- Электромагнитное перемешивание расплава обеспечивает отличную равномерность химического состава и

- температуры расплава.

Тигель с холодной стенкой состоит из нескольких водоохлаждаемых медных сегментов, которые позволяют проникнуть электромагнитному полю в сплав и его таким образом подогревать. Индукционное поле позволяет во время всего времени плавления благодаря сильному перемешиванию достигнуть выдающуюся химическую и температурную равномерность сплава.

Нанесение термобарьерных покрытий

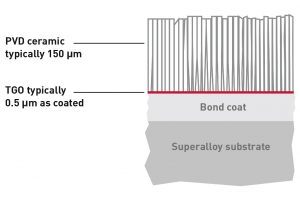

Термобарьерные покрытия (TBC) с толщиной до 150 мкм применяются во всех современных авиадвигателях для защиты лопаток турбин в самых горячих зонах двигателя. Самым последним стандартном для индустрии является диоксид циркония (ZrO2), частично стабилизированный оксидом иттрия (7YSZ).

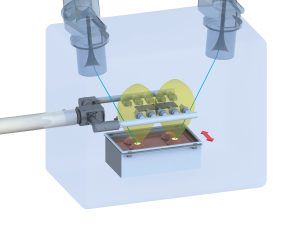

Электронно-лучевое испарение (EB-PVD) является выдающейся комбинацией технологии и экономической эффективности при таком применении. Высокая производительность достигается с помощью большого барабана с запасами керамики в камере распыления. Это позволяет не останавливать производство в течение нескольких дней нарушая вакуум в камере нанесения покрытия для загрузки материала для напыления. Программируемое перемещение субстрата с вращением, скорость которого зависит от угла наклона во время нанесения покрытия, позволяет управлять распределением толщины покрытия на деталях со сложной формой. Постоянное испарение в зависимости от толщины покрытия и температуры лопаток поддерживается системой управления электронным лучом ESCOSYS ©. Термобарьерные покрытия, состоящие из двух разных материалов, возможно наносить применяя систему с разными слитками напыляемого материала. Для достижения максимальной производительности возможно установить сразу 4 станции подачи лопаток в одну камеру напыления.

Распыление инертным газом

Процесс индукционного плавления металлов и сплавов в вакууме или атмосфере инертного газа в комбинации с последующим распылением расплава инертным газом, является ведущим в мире для производства большого количества высококачественного металлического порошка. При распылении инертным газом расплав течет через поток инертного газа под высоким давлением, в котором он распыляется на мелкие капли, которые в полёте кристаллизуются в сферические частицы порошка. Этот процесс позволяет экономично и надёжно производить металлический порошок с установленными критериями качества, такими как морфология порошка, хорошие свойства текучести, определенное распределение размеров, низкое содержание кислорода и азота и высокая чистота. Произведенный порошок используется в 3D-печати, процессах AM, MIM, HIP и перерабатывается в детали, либо используется для нанесения покрытий и находит широкую область применения в авиации, автомобильной, медицинской, электронной промышленности и в производстве инструментов и потребительских товаров. ALD предлагает различные комбинированные системы плавления и распыления с различными конфигурациями системы плавления для того, чтобы выполнить требования обработки материалов. Такие установки подходят для производства различных металлических порошков, таких как порошков из сплавов из никеля, железа, хрома и кобальта, порошков из сплавов драгоценных металлов, а также порошков из тугоплавких и химически активных металлов.

процессах AM, MIM, HIP и перерабатывается в детали, либо используется для нанесения покрытий и находит широкую область применения в авиации, автомобильной, медицинской, электронной промышленности и в производстве инструментов и потребительских товаров. ALD предлагает различные комбинированные системы плавления и распыления с различными конфигурациями системы плавления для того, чтобы выполнить требования обработки материалов. Такие установки подходят для производства различных металлических порошков, таких как порошков из сплавов из никеля, железа, хрома и кобальта, порошков из сплавов драгоценных металлов, а также порошков из тугоплавких и химически активных металлов.

Плавление и кристаллизация кремния (SCU)

Производство поли- и монокристаллического слитка кремния плавлением чистого кремния и последующей направленной кристаллизацией (направленная кристаллизация кремния – DSS) расплавленного кремния является ключевым элементом в цепочке производства солнечных ячеек и модулей. Процесс направленной кристаллизации напрямую влияет на КПД отдельных ячеек и модулей и таким образом влияет на образование стоимости при производстве солнечных ячеек и модулей.

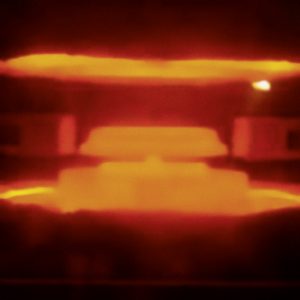

При этом процессе шихтовая заготовка кремния плавится до температуры 1500 °С внутри тигля из SiO2, покрытого нитридом кремния и изолированного термически зоной нагрева, изготовленной из графита. Затем начинается контролируемая кристаллизация кремния, которая проводится в том же тигле. Она начинается, когда тепловая изоляция внизу зоны нагрева удаляется и начинает работать охлаждающая установка, которая также охлаждает дно зоны нагрева. Слиток кремния производится с помощью процесса равномерного направленного затвердевания. После затвердевания ![]() следует процесс отжига и охлаждения в атмосфере инертного газа.

следует процесс отжига и охлаждения в атмосфере инертного газа.

Системы SCU (устройство кристаллизации кремния) от фирмы ALD относятся к самым известным типам печей с направленной кристаллизацией, и они используются по всему миру для производства блоков кремния от 5ого до 8ого поколения. Дизайн печей SCU полностью выполняет все требования к экономически эффективному производству блоков кремния, и превосходит другие системы с точки зрения качества слитка, производительности и стоимости эксплуатации.

Специальные установки

Трубчатые печи индукционного нагрева (IWQ)

Печи IWQ используются для нагрева и обработки большого количества различных материалов, таких как металлы, сплавы металлов и стёкла, при большой температуре в вакууме или в контролируемой защитной атмосфере инертного или активного газа. В процессе IWQ энергия передается либо через нагреваемый элемент, либо напрямую на садку индуктивно. Материал изолирован от нагревательных элементов и обрабатывается в чистой атмосфере. Таким образом мы получаем в материалах, которые были обработаны в печах IWQ, высокую чистоту, так как в ней не происходят взаимные химические процессы между индуктором и обрабатываемым материалом. Печи IWQ являются модульными и могут применяться для различных процессов термообработки, спекания, дистилляции металла, переработки вторичного металла, а также для стеклования.

Высокотемпературные установки сопротивления (WI)

Печи WI применяются для специальных высокотемпературных процессов в промышленности и исследованиях, таких как вакуумный отжиг, дегазация и рафинирование, спекание металлов и керамики, вакуумная пайка и высокотемпературная пайка активных металлов, и вакуумные испытания материала при исключительных требованиях к уровню вакуума. В процессе WI используются нагревательные элементы сопротивления, которые равномерно передают тепло обрабатываемым материалам и обеспечивают равномерное распределение тепла и температуры в камере обработки. Печи WI оснащены диффузионными или турбомолекулярными насосами для достижения вакуума менее чем 1 * 10-7 мбар. В зависимости от требований к применению и к материалам может быть использован вакуум, а также атмосфера инертного газа, окислительная или восстановительная атмосфера.

Вакуумные печи для формовки стекла (TMS)

Печи TMS применяются для термообработки и формовки заготовок из стекла. В процессе TMS сначала листы стекла нагреваются выше температуры стеклования. Потом вязкому стеклу придают форму посредством процесса вакуумной протяжки. Изделия из стекла, поверхности и корпуса, которые произведены в печах TMS, находят применение в смартфонах, телевизорах, компьютерах и планшетах и во многих других областях применения.

Установка горячей изотермической ковки (HIF)

Осесимметричные детали турбин из суперсплавов или сплавов титана, которые должны сохранять высокие механические свойства при больших температурах, обычно производятся методом горячей изотермической ковки. В последние годы метод горячей изотермической ковки зарекомендовал себя, как важный, а зачастую и неизбежный для многих областей применения, процесс производства высококачественных деталей с формой, близкой к окончательной.

Системы HIF от ALD

- Многозонный нагрев заготовки

- Многозонный нагрев штампов

- Микропроцессорное регулирование температуры

- Вакуумный тоннель с манипулятором

- Многоосный манипулятор для перемещения детали

- Документация процесса

Ковка для придания формы близкой к окончательной

Необходимым условием для такой плотной структуры материала является сверхпластическая деформация, которая достигается благодаря экстремально низким скоростям деформации в очень узком диапазоне температур. Если ковка происходит в условиях сверхпластичности при соблюдении определенных параметров, в детали появляются лишь небольшие внутренние напряжения и размер зерна практически не меняется. Другим преимуществом этого метода ковки является потенциал к снижению потерь дорогостоящего материала на последующую механическую обработку благодаря приданию заготовке формы, близкой к окончательной.

Вакуумная термообработка

Общее

При термической обработке в вакууме возможно избежать такие поверхностные реакции, как окисление и обезуглероживание. Доказано, что вакуум 10-2 – 10-3 мбар имеет воздействие, сравнимое с воздействием атмосферы защитного газа. Вакуум — это, прежде всего, возможность и способ создать атмосферу защитного газа более простым и экономичным способом.

Отжиг

Вакуумный отжиг используется для того, чтобы достичь определенных свойств материалов без нежелательных реакций на поверхности деталей. При этом детали медленно нагреваются до температуры отжига и выдерживаются при ней определенный промежуток времени, который зависит от материала и геометрии. Затем детали охлаждаются до комнатной температуры. Примерами для отжига в вакууме являются следующие процессы:

- Отжиг для дегазации водорода

- Нормализующий отжиг

- Мягкий отжиг

- Отжиг для снятия напряжений

- Размагничивающий отжиг

- Диффузионный отжиг

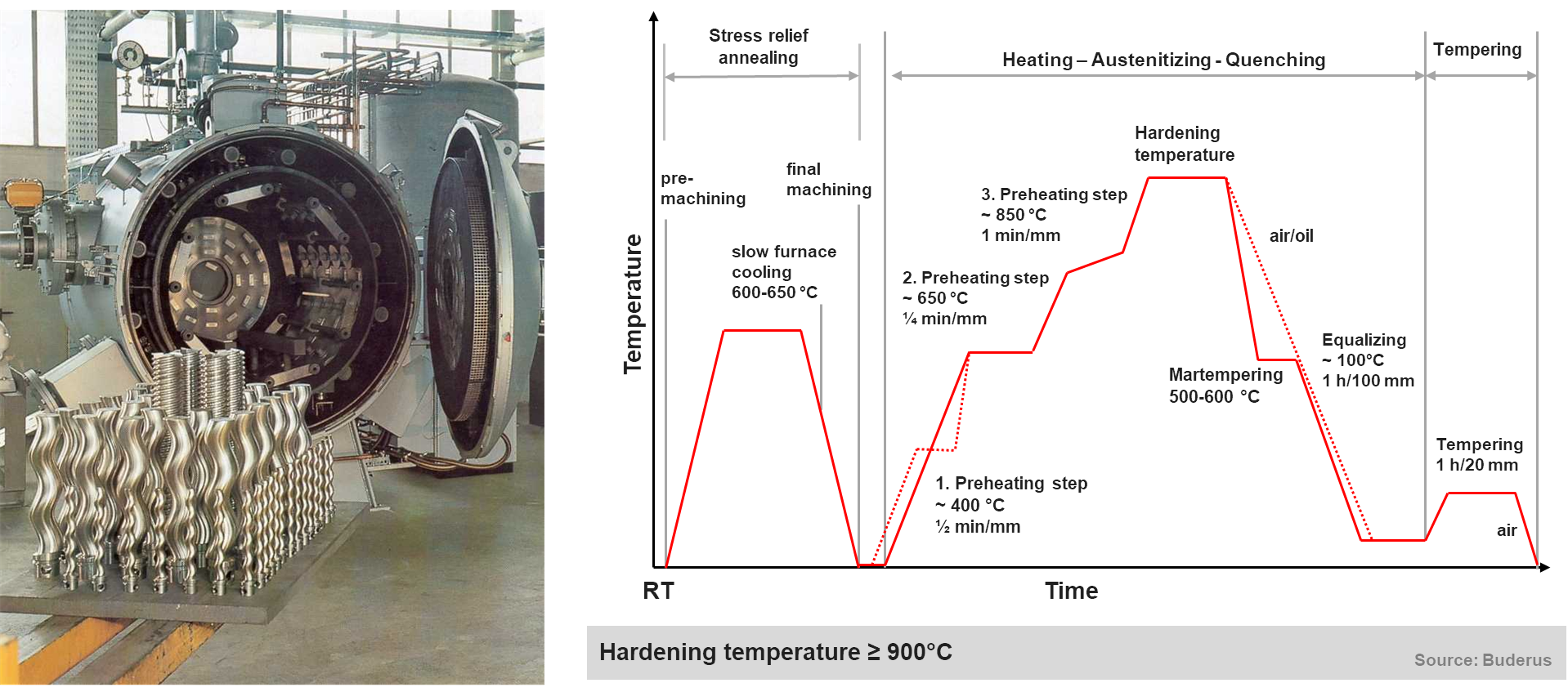

Улучшение

При улучшении в вакууме детали нагреваются и выдерживаются при различных температурах на различные промежутки времени c целью повлиять на изменение микроструктуры, которое приводит к улучшению свойств изделия, в частности, к повышению твёрдости. Для этого детали нагреваются до температуры аустенизации в один или несколько этапов, а затем закаливаются с высокой скоростью, чтобы за счет превращения аустенита в мартенсит добиться желаемого повышения твёрдости. Закалка, как правило, производится газами, такими как азот, аргон или гелий при давлении до 20 бар. После закалки производится одно- или многократный отпуск деталей в вакууме для того, чтобы достичь желаемое соотношение твёрдости и вязкости.

Цементация с последующей закалкой в вакууме

Цементация с последующей закалкой в вакууме

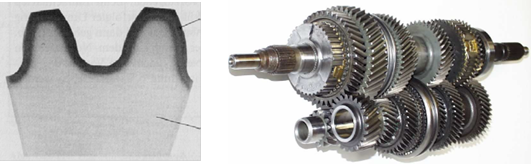

Целью химико-термической обработки металлов в вакууме является создание детали с прочной вязкой сердцевиной и твёрдой износостойкой поверхностью. Она применяется для повышения усталостной прочности динамически нагруженных деталей.

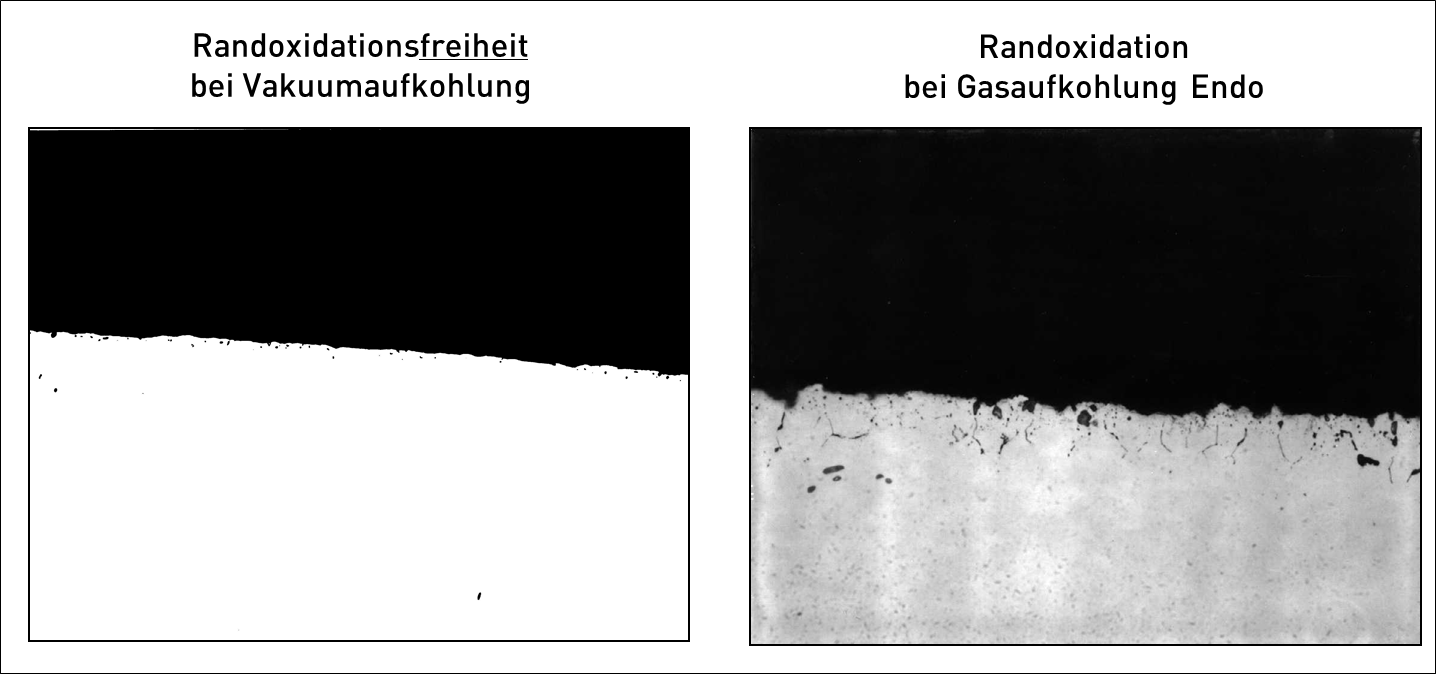

Вакуумная цементация

Химико-термическая обработка посредством вакуумной цементации и закалки газом высокого давления является инновационной технологией термообработки для поверхностного упрочнения металлических деталей и находит обширное применение в машиностроении, особенно в автомобильной технике. Эта ХТО проводится в отсутствии кислорода при давлении между 5 и 15 мбар и температурах между 870 и 1050 °С. В качестве источника углерода используются бескислородные углеводороды, такие как ацетилен C2H2 и, в отдельных случаях, пропан C3H8.

Цементация при низком давлении демонстрирует следующие преимущества:

- Высокий массовый поток углерода, т.е. короткие циклы цементации

- Отсутствие оксидной плёнки на поверхности деталей, т.е. лучшее качество поверхности

- Высокую равномерность цементации

- Возможность применения высокой температуры цементации

- Низкое потребление электроэнергии ввиду отсутствия необходимости в охлаждении помещения

- Низкие термические и газовые загрязнения

- Простое управление процессом

- Низкий расход газа

- Возможность интеграции в производственную линию

Перенос углерода и диффузию при вакуумной цементации можно симулировать с помощью доступного коммерческого программного обеспечения.

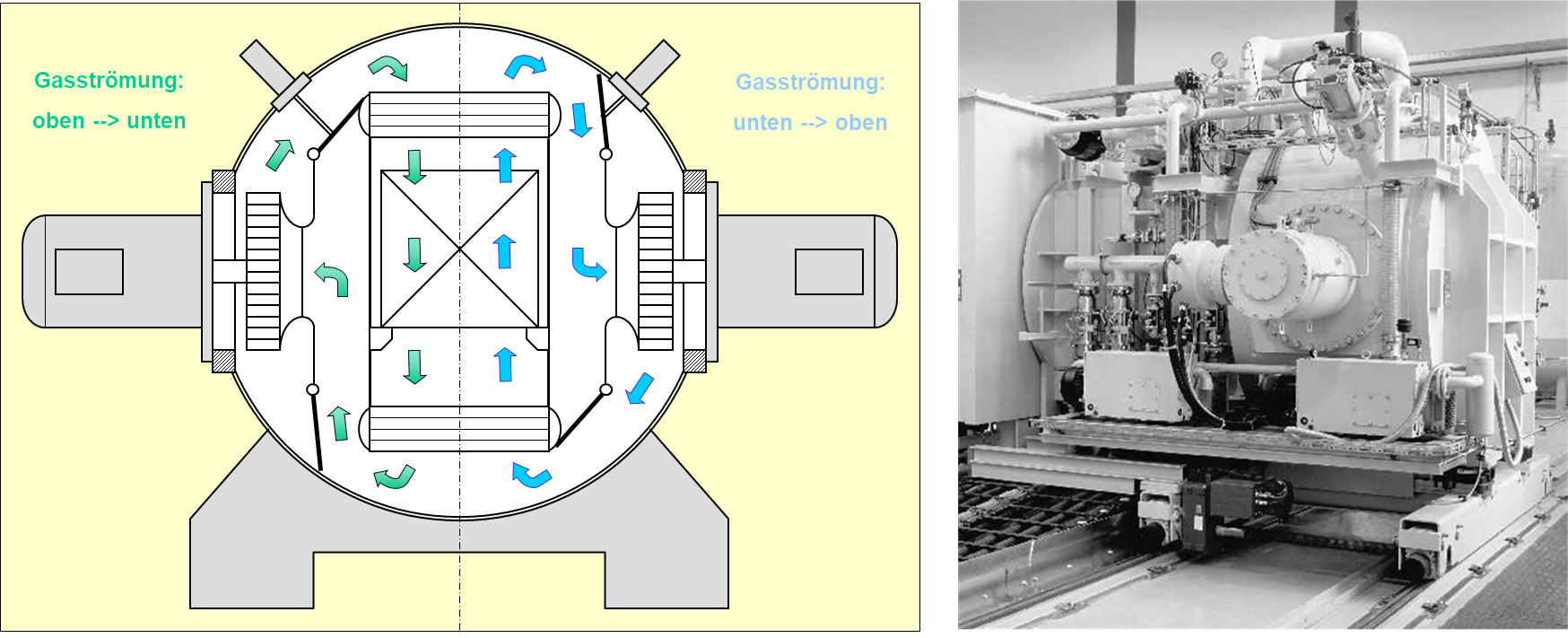

Закалка назом высокого давления

При закалке газом высокого давления предварительно аустенитизированные либохимико-термически обработанные детали закаливаются в потоке инертного газа под давлением от 2 до 20 бар. Закалка газом высокого давления является экологичным и вызывающим лишь очень малые коробления методом закалки в сравнении с закалкой в жидкостях, таких как масло, вода или полимеры. Посредством увеличения давления и скорости подачи газа на садку, а также разработки отдельной камеры закалки, так называемой «холодной камеры», процесс закалки газом высокого давления также стал надежным процессом для закалки цементуемых и улучшаемых сталей.

«Сухая» закалка газом имеет следующие преимущества по сравнению с закалкой в жидкостях:

- Интенсивность закалки регулируется изменением скорости и давления газа

- Чистая поверхность детали после термообработки, т.о. не требуется мойка деталей

- Экологичность (не требуется утилизация стоков с моющих средств, масел, соляных ванн)

- Потенциал к уменьшению изменения размеров и формы (короблений) деталей во время термообработки

- Возможность интеграции в производственную линию

Вакуумная пайка

Высокотемпературная пайка – это метод создания неразъемного соединения деталей, который позволяет, благодаря правильному подбору конструкции и материалов, создавать соединения, которые имеют химические и механические свойства свариваемых деталей. Она находит применение особенно в производстве систем охлаждения, а также в транспортном, энергетическом и производственном машиностроении.

При высокотемпературной пайке припой плавится при температуре более 900 °С без флюса, при этом основной материал остаётся твёрдым. Появляется прочное металлическое соединение, свойства которого возможно изменить настройкой технологии. Большие, сложные детали и небольшое количество деталей возможно паять в вакуумной однокамерной печи. Пайка в вакууме (10-1 – 10-6 мбар) имеет следующие преимущества:

- Отсутствие повторного окисления при нагреве из-за отслоения оксидного слое, вследствие различных тепловых расширений оксида и металла

- Хорошее схватывание за счет восстановления оксидов при высоких температурах в вакууме

- Предотвращение образования газовых включений в сварочном шве

- Равномерное прочное соединение

Вакуумное спекание под давлением

В порошковой металлургии производятся прочные детали и заготовки с мелким зерном с помощью одно- или многоступенчатого процесса. Металлический порошок уплотняется в калибрах или прессах в так называемую «сырую заготовку». При последующем спекании при повышенном давлении на первом этапе, т.н. депарафинизизации, при пониженного давления или в потоке водорода удаляется пластификатор . Затем начинается процесс вакуумного спекания при температуре между 1400 и 1500 °С. После вакуумного спекания начинается процесс спекания под высоким давлением, который проводится при тех же температурах и при повышенном давлении, например при 60 – 100 бар аргона. В конце процесса садка охлаждается аргоном до температуры извлечения.

Современные установки спекания под высоким давленым с интегрированной системой депарафинизации и системой быстрого охлаждения газом были спроектированы так, чтобы все процессы могли протекать в одной камере. Это улучшает экономическую эффективность технологии и позволяет добиться оптимальных свойств твердого материала, таких как гомогенность, вязкость, твёрдость, пористость и магнитное насыщение.